Wenn Ihre Lichtmaschine ungewöhnliche Geräusche von sich gibt, sind meistens die Lager verschlissen. Mit einigem Geschick können Sie diese selbst austauschen. Doch zunächst prüfen Sie einmal die Beschaffenheit der Lager. Dazu lösen Sie die Befestigungsschrauben (1. oben am Spannbügel 2. unten an der Traverse). Sie können nun die Lichtmaschine nach links in Richtung Druckregler schieben und den Keilriemen abnehmen. Wenn Sie nun das Lüfterrad drehen, muss der Lauf seidenweich und ohne Geräusche sein. Wenn Sie aber ein Knacken oder Schaben hören, wird es Zeit die beiden Lager auszutauschen.

Zum Ausbau der Lichtmaschine brauche ich sicher keine weiteren Ratschläge zu geben. Es ist halt reine Schrauberei. Wenn Sie die elektrischen Kabel lösen und Zweifel aufkommen über den Zusammenbau, machen Sie sich eine Zeichnung. Wenn eine gewisse Zeit bis zum Zusammenbau verstreicht, werden Sie eine solche Gedächtnisstütze oft sehr zu schätzen wissen.

Die beiden Kugellager, die Sie zum Austauschen benötigen, sind Normlager und im Handel erhältlich.

Bezeichnung / Abmessungen

6203 Z; 17 x 40 x 12

6201 Z; 12 x 32 x 10

Besorgen Sie sich die Lager vorher. Sie können dann den Austausch in einem Zug durchführen. Das Zerlegen der Lichtmaschine bereitet eigentlich keine größeren Probleme: Zunächst Lüfterrad entfernen. Reihenfolge der Unterlegscheiben merken, und auch den Wellenkeil herausnehmen! Danach die 4 langen Schrauben von hinten und die 4 Schrauben um die Lüfterradachse lösen. Die sichern das hintere Lagerschild des vorderen Kugellagers , dann löst sich die Sache leichter. Danach kann man mit einem Gummihammer vordere und hintere Gehäusehälfte trennen und den Rotor hinausziehen. Alle Verschraubungen auf der hinteren Gehäusehälfte lösen, Plasikschutzdeckel und Diodenplatte entfernen. anschließend die Blechfahnen der Statoranschlüsse von den isolierten Gewindestäben abnehmen, und so hochbiegen, dass man den Stator nun vom Gehäuse abnehmen kann... schon ist alles auseinander!

Zum Abziehen der Lager benötigen Sie allerdings einen handelsüblichen Abzieher mittlerer Größe mit 2 Armen. Auf etwas möchte ich noch hin weisen: Im Gehäuse, im Bild unter Nr. 13 zu finden, befindet sich in der Mitte ein Loch. Durch dieses Loch wird ein Dom gesteckt und man kann dann mit leichten Hammerschlägen die Welle mit dem Lager heraus treiben. Wenn Sie die Lichtmaschine schon soweit zerlegt haben empfiehlt sich natürlich auch eine Überprüfung des Kollektors und der Kohlebürsten:

Zunächst einmal mit dem Multimeter/ Widerstandsmessung (Ohm) den Durchgang messen. 0 ist schlecht, dann fehlt irgendwo der Kontakt (Kabelbruch/ Schleifring) und die Sache funktioniert natürlich nicht. Verlötung an den Ringen kann man selber noch kontrollieren, bei Kabelbruch muss der Rotor neu gewickelt werden, das kann man definitv nicht selber machen

Den Kollektor können Sie mit ganz feinem, aber wirklich ganz feinem, Schleifpapier abziehen. Die Kohlebürsten müssen Sie bei Bedarf erneuern. Den kompletten Einschub werden Sie nicht mehr bekommen, aber ich bin sicher, dass man die beiden Kohlestifte durch passende von einem anderen Modell ersetzen kann.

Um allen Staub und Schmutz aus dem Inneren zu entfernen, blasen sie am besten die Innereien mit Druckluft ab. Den Zusammenbau erledigen Sie dann in umgekehrter Reihenfolge. Die Zeichnung wird Ihnen helfen, alle Teile an ihren angestammten Platz zu bringen. Dass Sie beim Einbauen der Lager keine rohe Gewalt anwenden, brauche ich sicher nicht zu betonen. Eine passende Nuss aus Ihrem Werkzeugkasten wird Ihnen gute Dienste leisten.

Am Gehäuse ist außer Reinigen nicht viel zu machen. Lackieren ist wahrscheinlich nicht gut, dann werden der Stator, Gehäuse und Diodenplatte nicht mehr so gut gekühlt, und Wärme ist für Elektrik der limitierende Faktor!

Stator mit hinterem Gehäuse

Am Stator die Blechfahnen zum Anschluss reinigen und mit dem Ohmmeter prüfen. Wenn zwischen allen Fahnen derselbe Widerstand besteht, ist er noch in Ordnung. Stator wieder einsetzen und Blechfahnen auf die isolierten Schrauben setzen.

Die Diodenplatte soll den Wechselstrom aus der Maschine "gleichrichten", lässt die Spannungswellen sozusagen nur in eine Richtung durch. Prüfung: Mit dem Multimeter einfach in der "Diodenstellung" zwischen den beiden Anschlusslöchern an den Plattenenden messen. sollte in einer Richtung auf jeden Fall nichts anzeigen, dann ist sie noch in Ordnung. Tauscht man die Messkabel, sollte ein Messwert angezeigt werden.

Rechts alte Diodenplatte, links die neue vom Clubservice

Die neue Platte vom Club: Ganz anderes Patent, zwei Metallplatten mit Leistungsdioden. Da die Bleche viel dünner sind, muss man an den Anschlüssen Scheiben oder ähnliches unterlegen, damit die Sache möglichst Spannungsfrei sitzt.

Neue Diodenplatte im Gehäuse

Eine Platte hat eine rote Markierung am Anschluss, die andere ein schwarze, rot ist nach meinen Messungen der Pluspol. ACHTUNG, WENN MAN DIE DIODENPLATTE FALSCH EINBAUT, KANN DA EINIGES ZERSCHMELZEN; DESHALB DIESE ANGABE OHNE GEWÄHR; UNBEDINGT NOCHEINMAL SELBER PRÜFEN!!

Ich habe auf die Blechfahnen des Stators noch ein wenig Isolierband geklebt, weil ich Sorge hatte, das die isolierenden Plastikscheiben um die Statoranschlüsse zu klein sind und die Fahnen mit den Blechen der Diodenplatte in Kontakt treten.

Zusatzisolierung der Statorfahnen

Alte, dicke Diodenplatte im Vergleich zur neuen, Höhenausgleich mit einbauen.

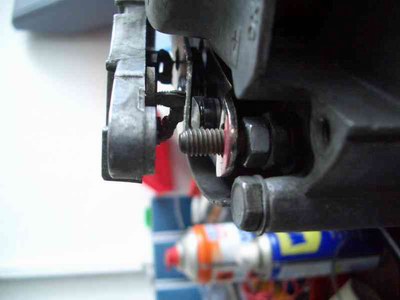

Beim Masseanschluss nicht die kleine Blechfahne zum Kohlenträger vergessen!

Kohlenhalter mit Masseanschluss an Diodenplatte

Jetzt noch den Kunststoffdeckel draufsetzten und den Kohlenhalter einsetzen und FERTIG! Ihre Lichtmaschine wird Ihnen die Überholung mit einem langen Leben und ruhigem Lauf danken.

Citroen SM - Wiki